La découpe de la tôle est la phase initiale du procédé de production. Cette opération peut être effectuée à l’aide de machines de découpe au laser ou au plasma, ce qui permet de réaliser une découpe nette et précise. De plus, les machines sont en mesure, au besoin, d’effectuer des marquages de coulée ou de tout autre texte /numéro utile au client.

Soudage

Quand il s’agit de réaliser des produits en acier inoxydable de grande qualité, la soudure représente une phase critique du procédé de production. Pour nous assurer de l’efficacité et de la sécurité maximales du soudage, nous utilisons différentes techniques de soudage, telles que le plasma, l’arc submergé, le TIG ou le MIG. De plus, la qualité du procédé de soudage est garantie par des procédures efficaces et des qualifications à jour des opérateurs et du procédé, telles que WPS/PQR/WPQ selon ASME IX et EN pour des types automatiques/manuels PAW (plasma), SAW (arc submergé), GTAW (TIG) et GMAW (fil).

Bombage

Le bombage à la presse hydraulique est une technique d’usinage qui exige précision et compétence de la part de l’opérateur. La presse est équipée d’une matrice spécifique qui permet d’obtenir le rayon de bombage demandé ; durant le procédé, la presse effectue différentes passes qui déforment progressivement le disque jusqu’à l’obtention de la forme sphérique souhaitée. L’opérateur vérifie constamment, à l’aide de gabarits adaptés, l’exécution correcte du rayon de bombage demandé. À la fin de l’usinage, un contrôle final est effectué pour s’assurer de la conformité du produit aux caractéristiques exigées.

Formage

Dans ce type de procédé de production, la déformation est générée par une forte pression distribuée simultanément sur toute la surface du disque. Le disque de départ, une fois bloqué entre la matrice et le serre-flan, est transformé dans la forme souhaitée par de grands volumes d’air ou d’eau acheminés depuis le réservoir principal jusqu’au disque, en déformant la tôle jusqu’à la profondeur paramétrée par l’opérateur qui, à la fin du procédé, vérifie le respect du rayon voulu à l’aide de gabarits adaptés. Ces technologies permettent de réaliser des articles aux formes complexes, en assurant un niveau optimal de précision et de qualité.

Bordage et chanfreinage

Le bordage donne le profil final au fond à partir d’une calotte sphérique. Grâce à l’utilisation de rouleaux de formage interchangeables, nous sommes en mesure de répondre aux exigences de nos clients concernant le rayon « r » demandé. Le chanfreinage, en revanche, prépare le bord inférieur selon le dessin ou la description demandée par le client, à l’aide d’une machine de découpe au plasma. Après l’usinage, le fond est soumis à un contrôle visuel et à la vérification de sa hauteur et de sa circonférence.

Radiographies et essais

Durant la phase d’usinage, il est fondamental d’assurer la qualité du produit final. Parallèlement aux contrôles effectués lors de chaque opération, quand une épaisseur minimale garantie après formage est demandée, la perte d’épaisseur est surveillée au moyen jauge d’épaisseur numérique à ultrasons. Par ailleurs, nous réalisons, à la demande du client, le contrôle des soudures et des essais non destructifs au moyen de liquides pénétrants ou des essais radiographiques, exécutés dans notre établissement et certifiés par du personnel qualifié de IIe niveau EN/SNT. Grâce à notre collaboration avec des laboratoires accrédités ACCREDIA, nous sommes en mesure de réaliser des essais de laboratoire et des essais mécaniques sur demande. La sécurité et la qualité du produit final sont notre priorité absolue.

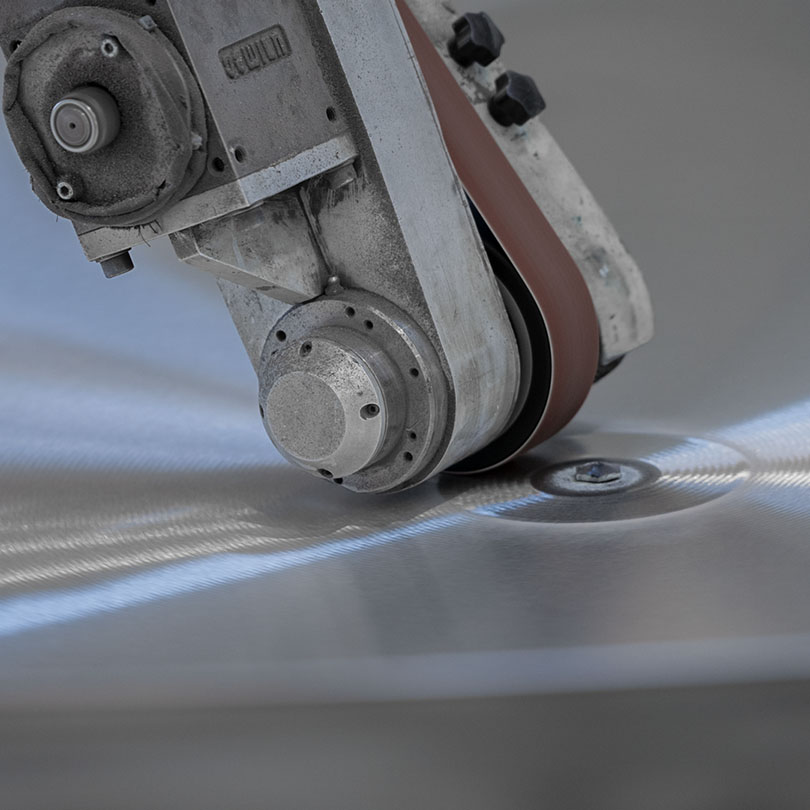

Finition de surface

Nous pouvons proposer à nos clients les plus exigeants différentes finitions de surface au choix : satinage, polissage ou bouchonnage sur la surface intérieure, extérieure ou les deux. À la fin de l’usinage, un contrôle est effectué à l’aide de rugosimètres calibrés (numériques) qui génèrent automatiquement un rapport, assurant ainsi une précision maximale et la satisfaction du client.

Perforation

La perforation sur plan est un usinage très personnalisé qui permet d’obtenir des trous de différentes formes et dimensions sur la pièce finie. Grâce à la technologie laser, nous pouvons réaliser des perforations 3D sur la surface courbe du fond, avec une précision millimétrique : ainsi, le produit fini est parfaitement adapté à l’application à laquelle il est destiné. De plus, l’utilisation d’outils spéciaux nous permet de réaliser des perforations bordées avec des opérations de reprise sur différents types de fonds.

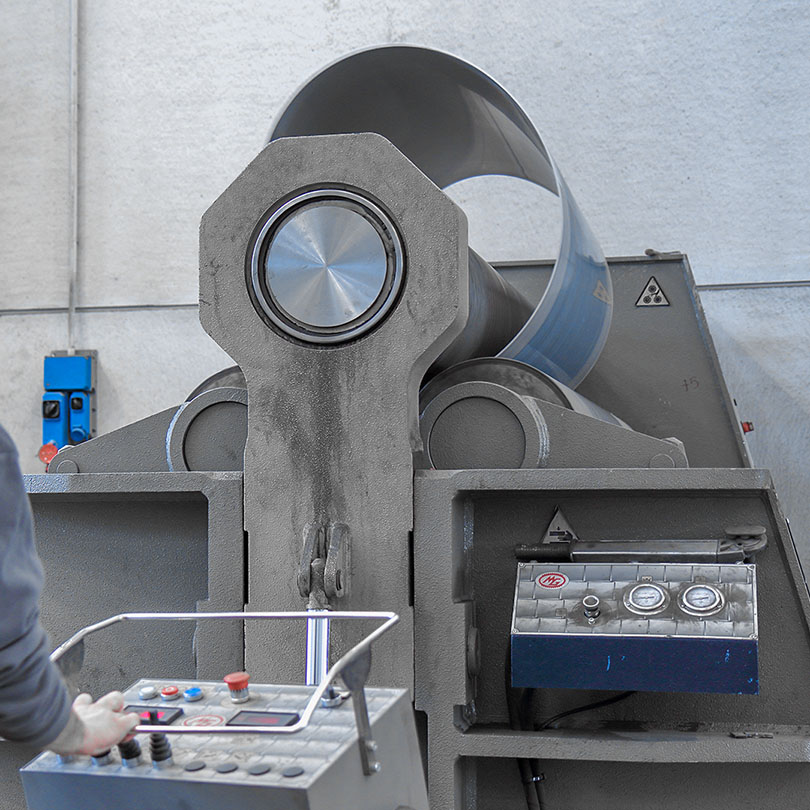

Roulage

Le roulage est un usinage qui permet d’obtenir des fonds coniques, des réductions coniques et des viroles à partir de tôles. Cette technique consiste en un pliage hydraulique à l’aide de rouleaux : la tôle passe entre trois ou quatre rouleaux cylindriques à axes parallèles jusqu’à ce que les extrémités se rejoignent, pour obtenir la pièce voulue. L’utilisation d’une rouleuse permet de garantir la précision et la qualité de l’usinage.

Marquage

Le marquage de nos produits en acier inoxydable peut être réalisé au moyen de différentes technologies. Le marquage au laser, précis et rapide, n’altère pas la qualité de l’acier inox grâce à la faible quantité de chaleur dégagée. Le marquage à faible contrainte est basé sur une technologie qui minimise la tension résiduelle à la surface de l’acier inoxydable, ce qui le protège d’éventuels problèmes de corrosion. Enfin, le marquage chimique utilise un acide pour graver la surface et créer une image permanente. La technologie de marquage est choisie en fonction des exigences du client et des spécifications du produit.

Certifications internationales

Outre la certification du système qualité délivrée par l’organisme TÜV Italie, nous bénéficions d’une série de certificats de conformité technique des produits.

Nous sommes autorisés, en particulier, à produire des fonds bombés pour les réservoirs sous pression, dont la fourniture est réglementée par les normes PED 2014/68/UE, ASME VIII Div. 1, AD2000-MERKBLATT W 0, UKCA, TDT, et donc à délivrer les certificats pour la construction d’appareils sous pression.